Welchen ROI können Hersteller von einer modernen Transformation des Einkaufs erwarten?

Der Return on Investment (ROI) im industriellen Einkauf hat sich grundlegend verändert.

Während der Einkauf früher vor allem an verhandelten Preisnachlässen gemessen wurde, bewerten führende Industrieunternehmen den ROI heute deutlich ganzheitlicher. Kosten, Geschwindigkeit, Resilienz, Datenqualität sowie die bereichsübergreifende Wirkung stehen gleichermaßen im Fokus.

Für Unternehmen mit hohem Anteil an Zerspanungs- und Zeichnungsteilen ist der ROI längst kein abstraktes Versprechen mehr, sondern messbar, nachvollziehbar und zunehmend eine klare Erwartung des Managements.

Dieser Beitrag zeigt, wie kleine, mittlere sowie große Industrieunternehmen den ROI bewerten, welche Rolle der Einkauf dabei einnimmt und wie daten- sowie KI-gestützte Beschaffungsmodelle Ergebnisse beschleunigen.

Warum die ROI-Erwartungen im Einkauf steigen

In Branchen wie Luft- und Raumfahrt, Automotive, Maschinenbau, Industrieausrüstung sowie Medizintechnik steht der Einkauf aus mehreren Richtungen unter Druck:

Volatile Material- und Energiepreise

Zunehmende Bauteilkomplexität sowie steigende Individualisierung

Längere RFX-Zyklen bei gleichzeitig begrenzten Lieferantenkapazitäten

Hohe Erwartungen des Managements an nachhaltige sowie reproduzierbare Einsparungen

Parallel dazu verfügen viele Unternehmen über jahrelang aufgebaute Einkaufsdaten, CAD-Modelle sowie ERP-Informationen, ohne diese systematisch nutzbar zu machen.

Genau diese Lücke zwischen verfügbaren Daten und tatsächlich verwertbaren Erkenntnissen bildet heute den Ausgangspunkt moderner ROI-Diskussionen.

ROI nach Unternehmensgröße: unterschiedliche Perspektiven

Kleinere Industrieunternehmen

(Hohe Fertigungstiefe sowie schlanke Teams)

Wie ROI definiert wird

Schnelle sowie klar sichtbare Kosteneinsparungen

Reduktion manueller Aufwände in Anfrageprozessen und Vergabe

Kürzere Durchlaufzeiten bis zur Bestellung bei engineering-getriebenen Teilen

Typische Realität im Einkauf

Einkäufer übernehmen mehrere Rollen parallel

Starke Abhängigkeit von individuellem Erfahrungswissen

RFQs sowie Should-Costing erfolgen häufig manuell oder uneinheitlich

Zentrale ROI-Hebel

5-10 % Kostenreduktion durch bessere Vergleichswerte

30-50 % kürzere RFQ-Zyklen

Schnellere Lieferantenanbindung bei gleichbleibendem Risikoprofil

In diesem Umfeld entsteht der ROI häufig kurzfristig. Mehr Kostentransparenz bei Zeichnungsteilen sowie der Wegfall repetitiver Tätigkeiten verschaffen dem Einkauf Freiraum für Verhandlungen und strategische Lieferantenarbeit.

Mittlere bis große Hersteller

(Mehrere Werke sowie etablierte ERP- und PLM-Landschaft)

Wie ROI definiert wird

Nachhaltige Einsparungen über mehrere Warengruppen hinweg

Skalierbare Einkaufsprozesse über Standorte und Regionen

Engere Zusammenarbeit zwischen Engineering und Einkauf

Typische Realität im Einkauf

Leistungsfähige ERP- und PLM-Systeme bei gleichzeitig fragmentierter Datenbasis

Doppelte oder sehr ähnliche Bauteile über verschiedene Werke hinweg

Uneinheitliche Preisniveaus für vergleichbare Komponenten

Zentrale ROI-Hebel

8-15 % Einsparung auf adressierbarem Bauteilvolumen

Systematische Standardisierung von Teilen sowie Zeichnungen

Höhere Verhandlungsmacht durch belastbare Should-Cost-Modelle

Reduzierung der Lieferantenkomplexität

Auf dieser Ebene ist der ROI strukturell. Der Einkauf entwickelt sich zu einer wertschöpfenden Funktion, die datenbasierte Entscheidungen bereits früh im Engineering unterstützt und spätere Reibungsverluste reduziert.

Große globale Industrieunternehmen

(Globales Sourcing sowie hohe Managementaufmerksamkeit)

Wie ROI definiert wird

Konzernweite Wirkung mit Transparenz auf CFO-Ebene

Steuerbarkeit sowie Governance bei Beschaffungsentscheidungen

Langfristige Kostenvermeidung statt reiner Einmaleffekte

Typische Realität im Einkauf

Zehntausende Zeichnungsteile mit hoher Variantenvielfalt

Mehrere ERP- sowie PLM-Systeme und regionale Beschaffungsteams

Hohe Exposition gegenüber Lieferantenrisiken und Kostenabweichungen

Zentrale ROI-Hebel

Zweistellige Einsparungen in ausgewählten Kategorien

Messbare Reduzierung redundanter sowie ähnlicher Bauteile

Verbesserte Bauteilstandardisierung zwischen Engineering und Einkauf

Verkürzte Sourcing-Zyklen über alle Werke hinweg

Höherer Anteil belastbarer Should-Cost-Modelle

Lieferantenkonsolidierung bei gesicherter Versorgung

In diesem Umfeld muss der ROI nachweisbar, reproduzierbar sowie prüfbar sein. Häufig ist er Teil umfassender Transformationsprogramme unter der Verantwortung von CFO, COO oder CTO.

Die veränderte Rolle des Einkaufs bei der ROI-Generierung

Unabhängig von der Unternehmensgröße zeigt sich ein klarer Trend.

Der Einkauf entwickelt sich von der reinen Ausführung hin zu einem Wertschöpfungstreiber.

Moderne Einkaufsteams sollen:

Daten aktiv steuern sowie datenbasiert verhandeln

Technische Komplexität in belastbare kaufmännische Entscheidungsgrundlagen übersetzen

Frühzeitig Kostentransparenz bereits in der Konstruktionsphase liefern

Dafür erforderlich sind:

Hochwertige sowie bereinigte Stammdaten

Zugriff auf historische Einkaufsinformationen

Werkzeuge, die Wissen skalieren und nicht nur Personen ersetzen

Kann der Einkauf Fragen beantworten wie „Was darf dieses Teil kosten?“, „Haben wir etwas Vergleichbares bereits beschafft?“ oder „Welche Lieferanten sind technisch wirklich geeignet?“, entsteht der ROI nahezu automatisch.

Wie datengetriebener Einkauf den ROI vervielfacht

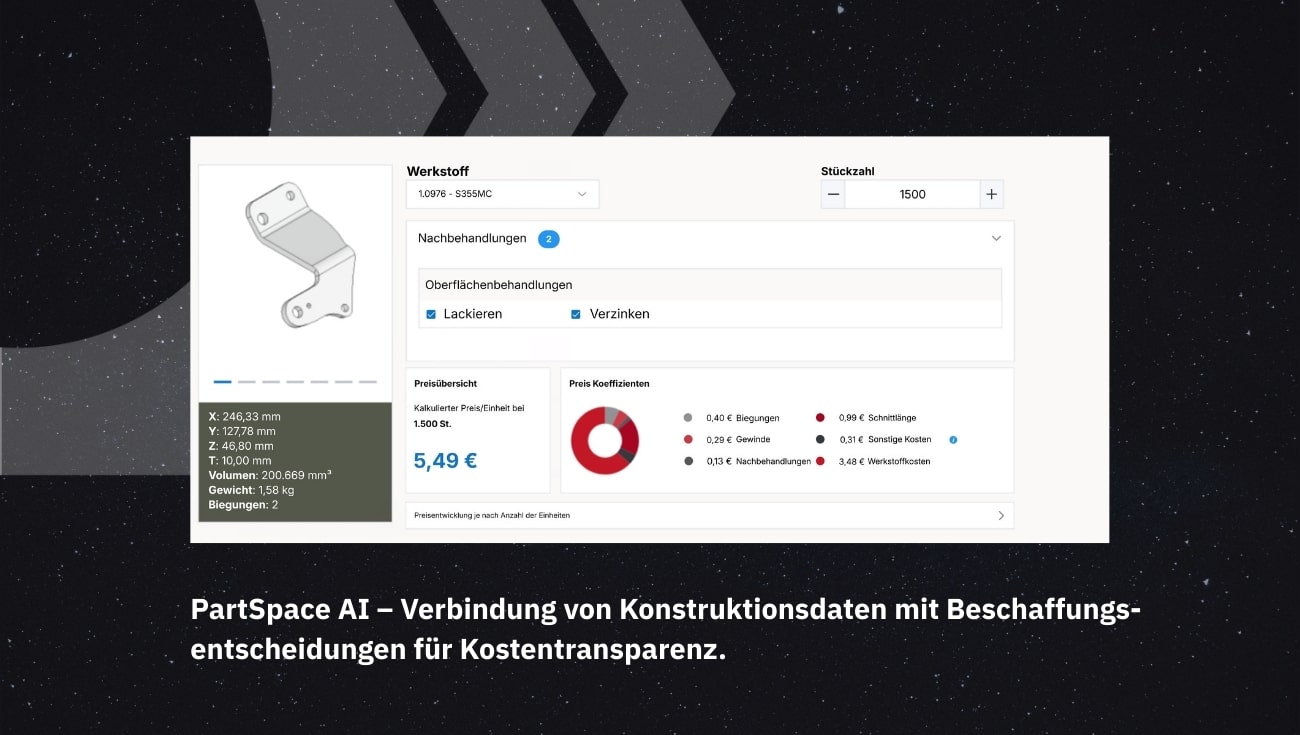

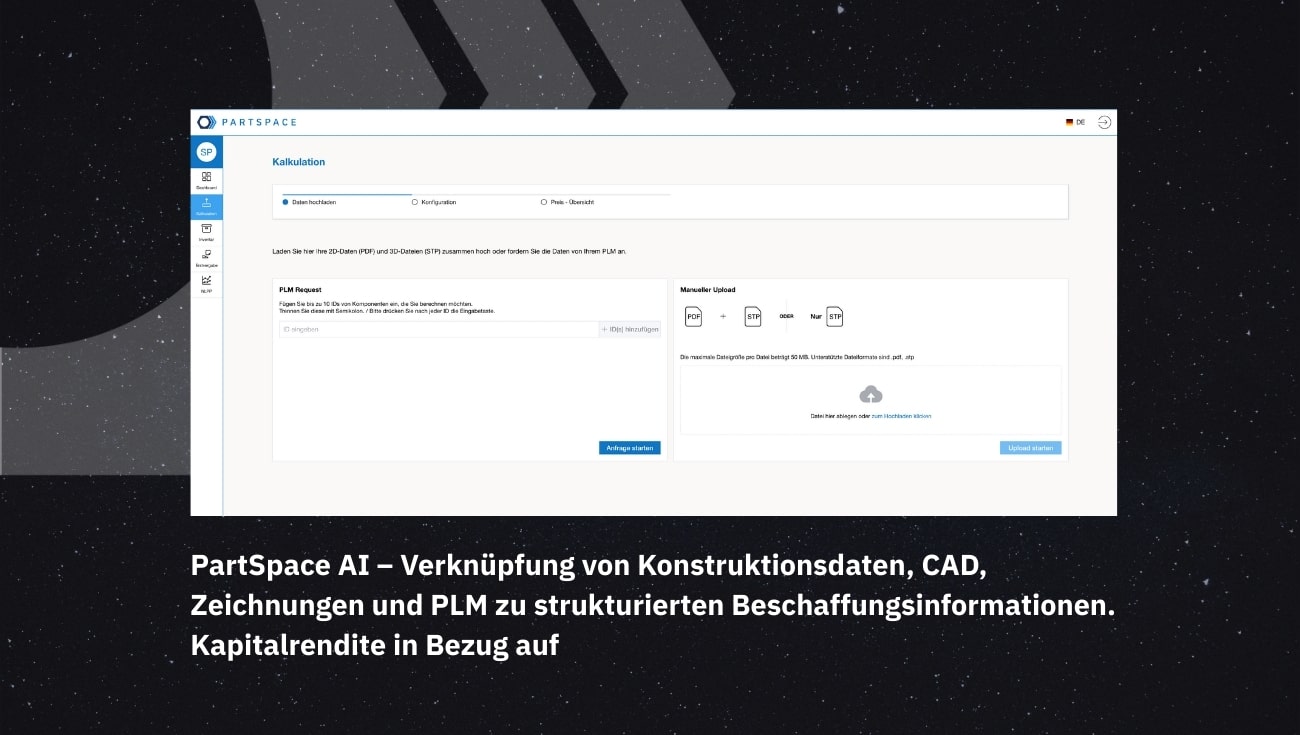

Die stärksten ROI-Effekte erzielen Unternehmen, die unterschiedliche Datenquellen intelligent miteinander verbinden:

CAD- sowie Zeichnungsdaten

Historische Einkaufsinformationen

Lieferanten-Performance-Daten

Dadurch werden unter anderem möglich:

Automatisiertes Should-Costing

Ähnlichkeitsanalysen von Bauteilen

Schnellere sowie fundierte Lieferantenvorauswahl

Datenbasierte Verhandlungen

KI-gestützte Plattformen ersetzen dabei nicht die Expertise des Einkaufs. Sie verstärken diese vielmehr. Teams agieren schneller, sicherer sowie auf deutlich größeren Datenmengen als mit rein manuellen Ansätzen.

Lösungen wie PartSpace AI werden daher häufig nicht als disruptive Umstellung eingeführt, sondern als pragmatische Beschleuniger, die vorhandene Daten in messbare Ergebnisse übersetzen und den Menschen bewusst im Entscheidungsprozess halten.

Den ROI messen: Kennzahlen, die zählen

Führende Industrieunternehmen bewerten den ROI anhand einer Kombination aus:

Prozentualer Reduktion der Bauteilkosten

Verkürzung der RFX-Durchlaufzeiten

Steigendem Anteil von Bauteilen mit belastbaren Should-Costs

Verbesserter Vollständigkeit sowie Qualität der Stammdaten

Lieferantenkonsolidierungsquote

Geschwindigkeit der Übergabe vom Engineering an den Einkauf

Erfolgreiche Teams verknüpfen diese Kennzahlen direkt mit den Zielen des Managements und machen den Wertbeitrag des Einkaufs transparent.

Fazit: ROI ist nicht mehr optional

Für Unternehmen mit hohem Anteil an Zeichnungs- und Fertigungsteilen ist der ROI aus der Einkaufstransformation keine theoretische Größe mehr.

Er wird erwartet, systematisch gemessen sowie zunehmend zu einem klaren Wettbewerbsfaktor.

Erfolgreich sind nicht zwangsläufig Unternehmen mit den größten Teams, sondern diejenigen, die ihre bestehenden Daten intelligent nutzen, den Einkauf mit skalierbaren Erkenntnissen ausstatten und Beschaffungsentscheidungen eng mit dem Engineering verzahnen.

In diesem Umfeld wird der Einkauf zu einem strategischen Hebel für nachhaltige Wertschöpfung sowie messbare Einsparungen.

Wir verbinden Ihre Daten, um Ihren ROI zu steigern

Wir verbinden Ihre Daten, um Ihren ROI zu steigern

Verwandte Artikel

Wie technische Intelligenz Beschaffungsentscheidungen verbessert

Engineering-Daten gehören zu den am meisten unterschätzten Ressourcen im industriellen Einkauf. In diesem Interview erklärt PartSpace CEO Robert Hilmer, warum Einkaufsentscheidungen zunehmend auf Engineering-Intelligenz basieren müssen, wie KI technische Zeichnungen mit Einkaufsdaten verknüpft und welche Auswirkungen das auf Kostentransparenz, Lieferantenauswahl und moderne Beschaffungsstrategien hat.

Konstruktionsdaten als Taktgeber: Wie KI Kosten und Komplexität im technischen Einkauf senkt

Automatisierte Zeichnungsanalyse mit KI reduziert Kosten, Komplexität und Entscheidungsrisiken im technischen Einkauf.